汽车排气管专用耐高温有机硅/环氧树脂粉末涂料的研究

1.3.4 涂层的制备

涂层的制备包括板材的除油、除锈及涂层的静电喷涂等。

对冷轧板浸渍于热酸和热碱中,除去铁锈和保护油,浸渍时间为7~10min。处理完成后,自然晾干。采用静电喷涂法,将粉末喷涂于冷轧板上,在230℃下,固化30min,即得耐高温粉末涂层,涂膜厚度约为60~80μm。

1.4 分析与测试

1.4.1 高温测试

将上述固化完成耐高温粉末涂层的马口铁置于马弗炉内,在600℃下烘烤1h,烘烤完成后,取出进行性能和涂层色差分析。

1.4.2 其他性能测试

用色差仪对涂层进行色差分析,所有测试过程均在室温下(23±2℃)进行;采用QCJ型涂膜耐冲击器测试涂层性能:按HG/T 2006-2006测试涂层性能,涂层附着力测试采用划格法。

2 结果与讨论

2.1 颜填料的筛选

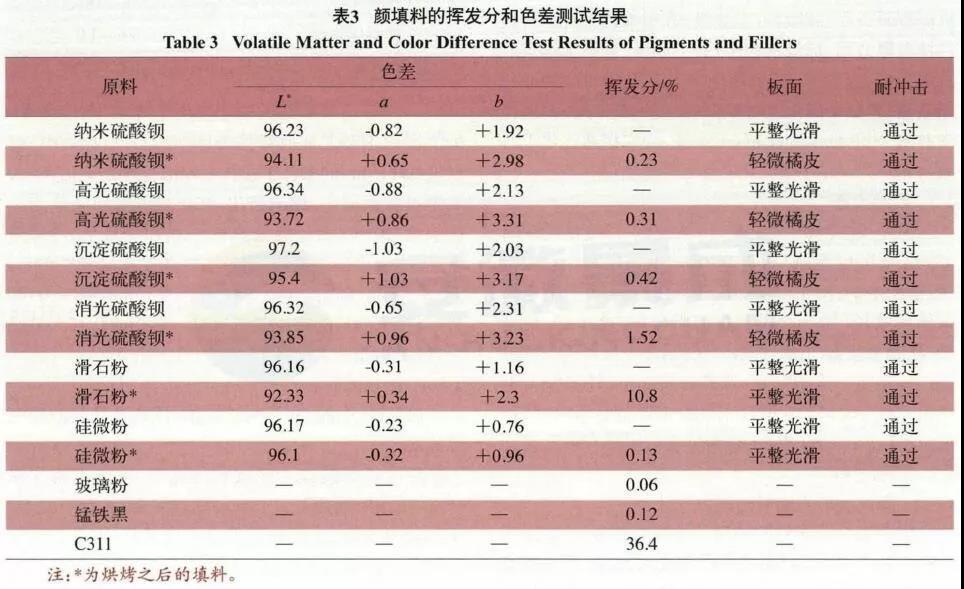

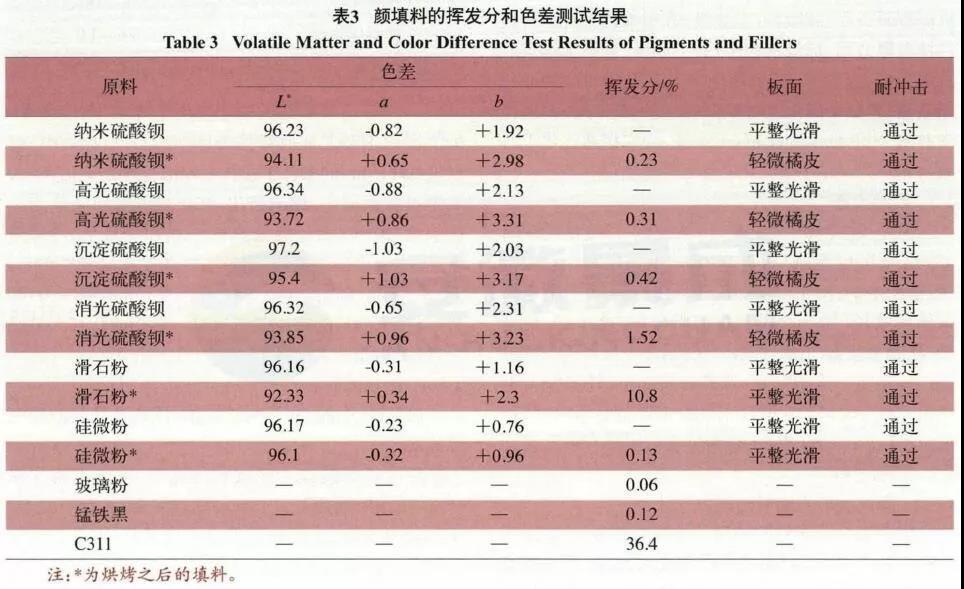

颜填料是除了树脂之外最重要的部分,其直接关系到涂层的装饰性和耐热性。根据文献表明,硅材料、硫酸钡、滑石粉、云母粉、玻璃粉和锰铁黑是耐高温涂料中最常用的颜填料。本文对市面上的上述颜填料进行耐高温测试,主要测试挥发分和色差,色差测试的方法为将烘烤前后的填料统一按照表2的配方称量后,按1.3.3制备粉末涂料,然后按1.3.4制备涂层,然后按1.4测试色差。挥发分和色差测试结果如表3。

从表3可得,玻璃粉的挥发分最低,为0.06%:其次为锰铁黑,为0.12%;再其次为硅微粉,挥发分为0.13%;再其次为消光钡,挥发分为1.52%;C311的挥发分最高,为36.4%,不能用于耐高温粉末涂料;再其次为滑石粉,挥发分为10.8%,但是其线膨胀系数大,体积膨胀系数小,其可以改变高温下的耐裂变性。

从表3可得,色差最低的为硅微粉,其次为沉淀硫酸钡,再次为纳米硫酸钡,即使沉淀硫酸钡和纳米硫酸钡的色差较好,色差依然大于2,肉眼可见,所以舍弃,本实验选择硅微粉作为主要的填料。现市场的耐高温粉末涂料主要以黑色为主,所以接下来的黑色颜料为锰铁黑。

文/吕映1,卜庆朋2,汪小强2,潘建良2